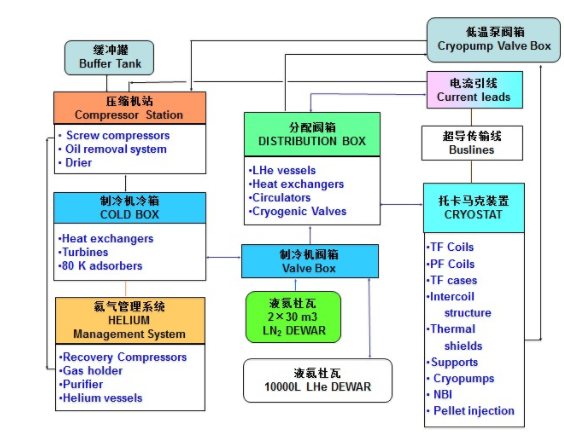

低温系统由中科院等离子体所自主设计建造,用于实现EAST装置中NbTi超导磁体的迫流冷却。低温系统于1999年开始设计,2006年成功实现EAST装置超导磁体降温通电实验。是目前我国最大的氦低温系统。

低温系统用来将EAST超导纵场磁体和极向场磁体从室温降温到4.5 K(-269℃),并维持五至六个月的实验。此外,低温系统还要保障26根15kA电流引线、26根超导传输线、25吨内外热辐射屏、2套内置低温泵、2套NBI装置及1套弹丸注入装置的冷却。

氦制冷机采用液氮预冷、透平膨胀机膨胀的Claude氦制冷循环。设计容量为:1050 W/3.5 K + 200 W/4.5 K + 13 g/s LHe + 12~30 kW/80 K。

氦压缩机系统及储气回收系统

氦压缩机系统于2001年建成并投入运行,主要包括:螺杆压缩机组、油分离系统、除油干燥系统、水冷系统、空气气源系统、高压纯氮气系统、氦气储存与回收系统、液氮储存系统、过冷减压系统。

其中七台主氦气喷油螺杆压缩机由国产氟利昂压缩机改造而成。2012年购置了两台MYCOM公司的大容量螺杆压缩机安装到系统中并投入使用。七台国产螺杆压缩机组分为两级,其中低压级四台,高压级三台,均由氟利昂压机改造而成。 MYCOM公司的螺杆压缩机为双级压缩,两台压缩机以并联的方式接入系统。每台压机自带两台油泵,均配备卧式高效油分,且采用全自动控制。

压缩机系统安装有四台油水过滤器、一台活性炭吸附器 、一台分子筛干燥器和粉尘过滤器。净化后的氦气杂质含量可达到 H2O <1 ppm,N2 < 1ppm,CxHy < 1 ppm,Oil < 10 ppb。 氦气储气系统总容量可达 10000 Nm3。氦气回收系统由回收压机、气柜等组成,用来回收氦气至储气罐中。

氦制冷机

EAST氦制冷机由一个冷箱和一个阀箱构成。采用高真空多层绝热结构,工作时真空度低于10-3 Pa。所有低温板翅式换热器、液氮预冷槽、低温管道、低温阀门和低温测量元件都安装在冷箱和阀箱内。

透平膨胀机是气体膨胀制冷的关键设备。EAST氦制冷机配备4台氦气透平膨胀机,其中3台用于制取4.5K的冷量,1台用于制取60K的冷量冷却热辐射屏。

EAST超导托卡马克装置于2006年2月开始首次降温实验。低温系统用时16天将超导磁体从常温降到4.5K。系统采用了油环泵减压来制取3.5K的制冷量,可使超导磁体运行在3.8K,从而提高了超导磁体的运行稳定性。

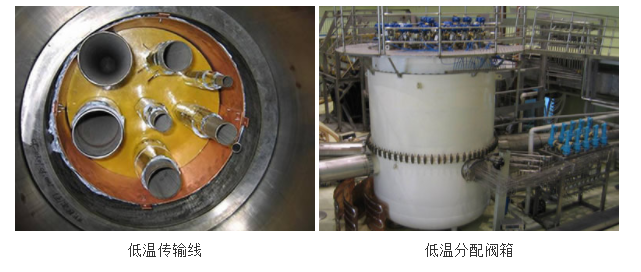

低温分配系统

低温分配系统用来将制冷机的冷量分配给各超导磁体、超导传输线、电流引线和80K热辐射屏等冷质部件。分配阀箱介于氦制冷机与托卡马克装置之间,通过高真空多层绝热低温传输线输送低温流体。分配阀箱内安装有4台超临界氦循环泵,分别用于纵场线圈和纵场线圈盒的迫流冷却。

电气与控制系统

EAST 低温控制系统基于Emerson Process Management公司的DeltaV DCS设计开发,并通过OPC(OLE for Process Control)、Modbus、Profibus DP等不同接口协议进行了控制系统的应用功能扩展。它具有集散控制系统的标准三层网络结构,实现了低温过程的集中管理与分散控制。DeltaV DCS为低温系统提供了友好的操作界面,实现了低温过程参数的监测、存储与分析、报警与安全联锁保护及故障诊断等功能,并实现了300~80K预冷与4.5K稳态运行阶段的系统自动控制。

主要研究方向

主要研究方向